Alimentadores vibratorios: la columna vertebral indispensable de las líneas de producción automatizadas modernas

En el ámbito de la automatización industrial, la búsqueda de eficiencia, consistencia y tiempo de funcionamiento es primordial. En el centro de esta búsqueda se encuentra un componente aparentemente simple, pero de vital importancia: el alimentador vibratorio. Mucho más que un simple dispositivo de transporte, un alimentador vibratorio es un sistema de alimentación ascendente sofisticado y de ingeniería de precisión. Constituye la etapa inicial vital en la línea de producción, actuando como interfaz esencial entre el almacenamiento de material a granel y todos los procesos posteriores de alta velocidad y precisión.

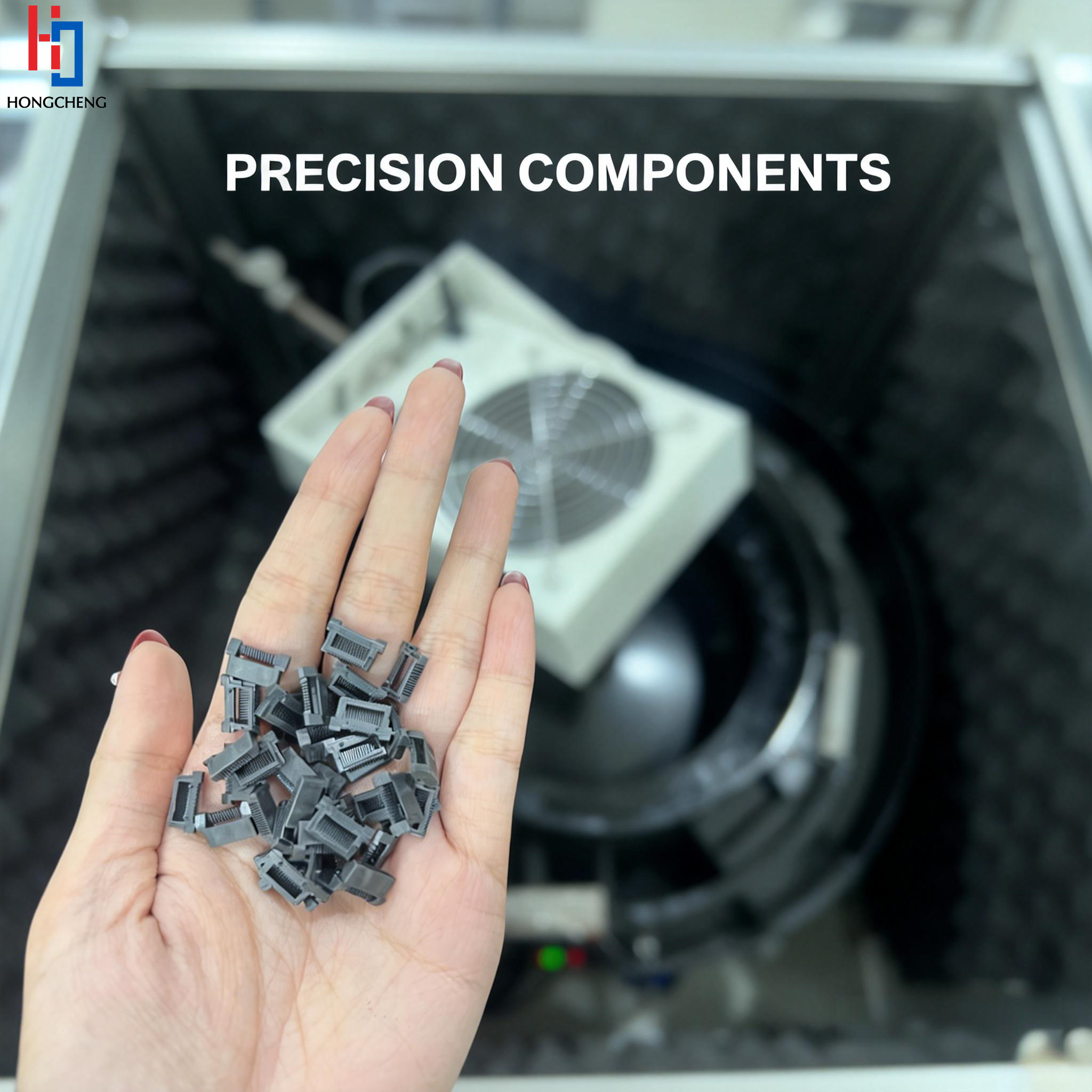

Ubicado al inicio del flujo de valor, su función principal es clasificar, orientar y separar componentes almacenados aleatoriamente. Transforma el caos en orden, entregando de forma fiable un flujo constante de piezas perfectamente posicionadas a equipos posteriores, como brazos robóticos para ensamblaje, módulos de colocación de precisión, sistemas de inspección visual y maquinaria de envasado. El rendimiento de este proceso ascendente dicta directamente el ritmo, la estabilidad y la productividad general de toda la línea de producción, lo que lo convierte no solo en un accesorio, sino en la columna vertebral de una automatización confiable.

La ciencia del movimiento preciso: cómo funcionan los alimentadores vibratorios

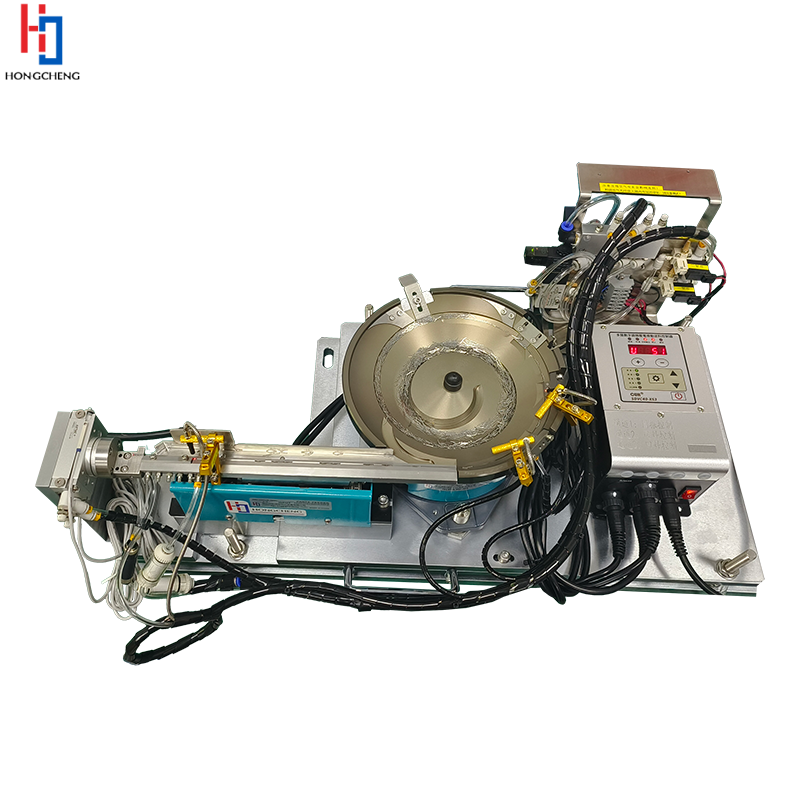

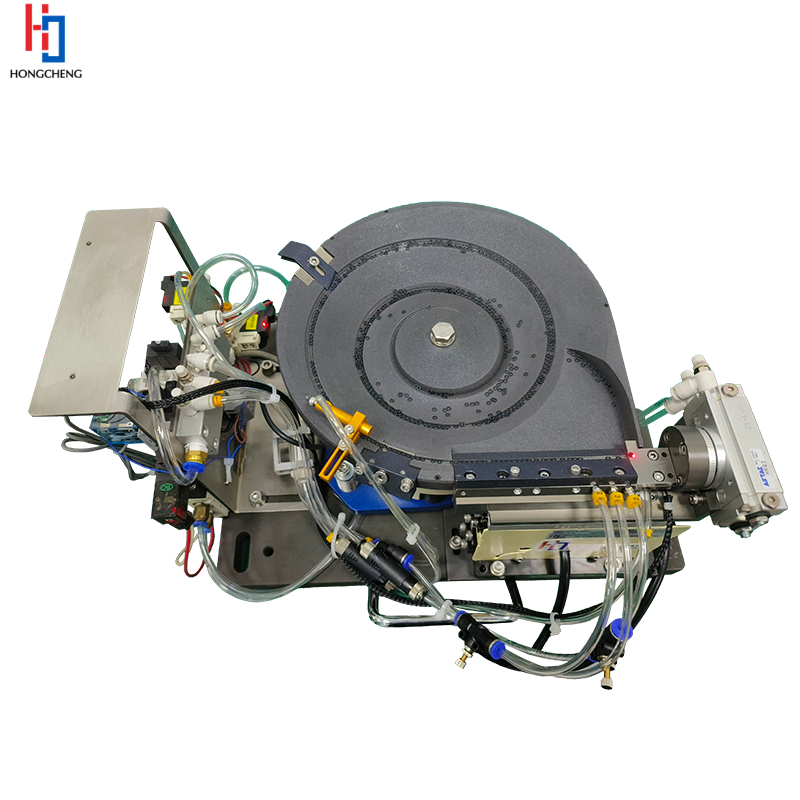

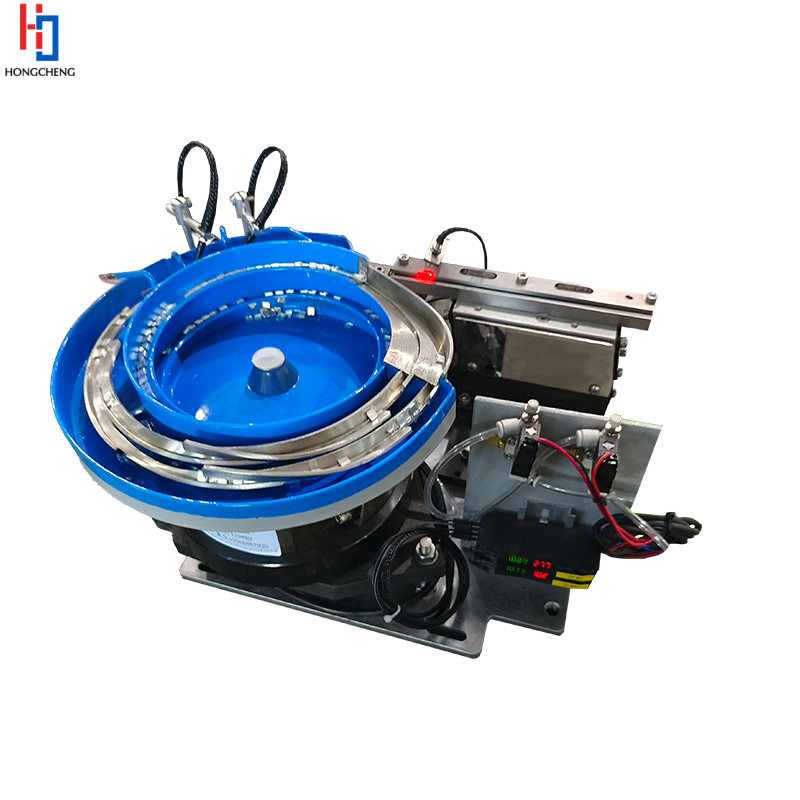

El principio operativo de un alimentador vibratorio es elegante por su simplicidad, pero potente en su aplicación. El sistema consta principalmente de una unidad de accionamiento, un sistema de resortes y una pista o tambor transportador. La unidad de accionamiento, que puede ser electromagnética o electromecánica, genera vibraciones controladas de alta frecuencia. Estas vibraciones se transmiten a través del conjunto de resortes a la superficie de transporte, creando un ciclo repetitivo de microelevaciones y lanzamientos hacia adelante.

Esta acción hace que las piezas se muevan en una serie de pequeños saltos controlados a lo largo de la pista. La dirección y el carácter de este movimiento están diseñados con precisión. Ajustando cuidadosamente la amplitud de la vibración (la "potencia") y, en algunos sistemas, la frecuencia, los operadores pueden lograr un control preciso de la velocidad de alimentación, desde una parada completa hasta un flujo rápido y constante. Este nivel de control garantiza no solo un volumen constante, sino también una manipulación cuidadosa incluso de los componentes más delicados, minimizando el impacto entre piezas, los daños superficiales y la deformación.

Del caos al orden: el papel fundamental de los ecosistemas de automatización

La función principal y más valorada de un alimentador vibratorio en una línea automatizada es su capacidad para transformar un volumen desordenado en un flujo organizado y singular. Este proceso consta de dos etapas clave:

Flujo masivo a orientado: Un alimentador vibratorio de tazón es la forma más común de implementar este método. Las piezas se cargan a granel en el centro del tazón. A medida que este vibra, las piezas ascienden por la pista helicoidal que serpentea alrededor de la pared interior. Herramientas, pistas, limpiadores y selectores integrados, diseñados a medida para la geometría específica de la pieza, interactúan activamente con las piezas. Las piezas mal orientadas se devuelven suavemente al depósito del tazón, mientras que solo se permite el paso de las piezas con la orientación deseada. Este proceso autorregulado genera un flujo continuo de componentes perfectamente orientados que salen de la pista de salida del tazón.

Entrega sincronizada a procesos posteriores: Esta salida organizada se sincroniza con precisión para alimentar la automatización posterior. Ya sea que el destino sea una pinza robótica lista para ensamblarse, una sonda de prueba para verificación eléctrica, una estación de cámara para inspección dimensional o un blíster para empaque final, el alimentador garantiza que las piezas se presenten en el lugar correcto, en el momento oportuno y con la orientación correcta. Esta sincronización elimina cuellos de botella, evita que los equipos posteriores se queden sin piezas (¡falta de piezas!) y evita los costosos atascos y errores de alimentación causados por piezas malformadas o desalineadas.

Impulsando la excelencia operativa: beneficios clave y ventajas estratégicas

La implementación de un sistema de alimentación vibratoria bien diseñado ofrece beneficios tangibles que impactan directamente en los indicadores clave de desempeño de fabricación:

Maximización del tiempo de actividad de la línea y OEE: Una alimentación fiable y resistente a las obstrucciones es la primera defensa contra paradas imprevistas. Un alimentador estable garantiza que los activos de alto valor posteriores, como robots y máquinas CNC, funcionen según sus tiempos de ciclo diseñados, lo que mejora directamente la eficiencia general del equipo.

Mayor calidad y rendimiento del producto: La orientación y el espaciado uniformes de las piezas son fundamentales para un ensamblaje sin errores y una inspección precisa. Esta precisión reduce los defectos de ensamblaje, las desalineaciones y las tasas de falsos rechazos, lo que se traduce en un mayor rendimiento en la primera pasada y una calidad superior del producto final.

Costos operativos reducidos: El diseño mecánico robusto y de bajo mantenimiento de los alimentadores vibratorios minimiza las necesidades de servicio y los costos de mano de obra asociados. Además, al reducir drásticamente los daños en las piezas, los desechos y los desperdicios debidos a errores de alimentación, se controlan mejor los costos de material.

Flexibilidad y escalabilidad inigualables: Los alimentadores modernos están diseñados para la era de la producción de alta mezcla y bajo volumen. Características como tazones de cambio rápido, herramientas de seguimiento modulares y ajustables, y accionamientos controlados digitalmente permiten un cambio rápido entre diferentes números de pieza. Esta agilidad facilita estrategias de fabricación flexibles y garantiza la viabilidad futura de la línea de producción.

Integración perfecta con la Industria 4.0: Los alimentadores vibratorios avanzados actuales son componentes de sistemas inteligentes. Pueden equiparse con sensores para monitorear la velocidad de alimentación, el nivel del tazón y el estado del motor.

Seleccionar el socio adecuado: una decisión que afecta a toda su línea

Elegir un alimentador vibratorio nunca debe ser una decisión tardía. Es una inversión estratégica en la estabilidad de la línea. Los sistemas más efectivos no se compran simplemente, sino que se diseñan mediante una estrecha colaboración entre el fabricante y el usuario final. Las consideraciones clave incluyen:

Características de la pieza: Tamaño, peso, geometría, material y fragilidad.

Requisitos de tarifa: Partes por minuto (PPM) requeridas bajo operación sostenida.

Entorno de línea: Especificaciones de control de ruido.

Necesidades de integración: Interfaz de control (E/S analógica/digital, bus de campo), espacio físico y conectividad con la automatización existente.

Un alimentador vibratorio, correctamente especificado y ajustado a medida, no solo mueve piezas; sincroniza, estabiliza y optimiza toda la secuencia de producción. Transforma un conjunto de máquinas individuales en un sistema de producción cohesionado, eficiente y totalmente automatizado.

Acerca de Shenzhen Hongcheng Automation Equipment Co., Ltd.

Shenzhen Hongcheng Automation Equipment Co., Ltd. se destaca como un especialista dedicado al diseño, la ingeniería y la fabricación de soluciones de alimentación vibratoria de alto rendimiento. Nos enfocamos en ofrecer más que solo hardware; proporcionamos sistemas de alimentación completos y listos para la automatización que resuelven los desafíos de producción del mundo real.

Nuestra experiencia abarca todo el espectro, desde unidades de accionamiento electromagnéticas y electromecánicas estándar hasta recipientes vibratorios totalmente personalizados con herramientas complejas para la orientación de piezas complejas. Atendemos a una amplia gama de industrias exigentes, como la electrónica de precisión, el hardware automotriz, el ensamblaje de sujetadores, la fabricación de dispositivos farmacéuticos y médicos, y el empaquetado de bienes de consumo.

En Hongcheng, nuestro proceso comienza con la comprensión de su aplicación específica. Combinamos principios de ingeniería probados con una personalización innovadora para desarrollar alimentadores que ofrecen una fiabilidad excepcional, un manejo cuidadoso de las piezas y una fácil integración. Nuestro objetivo es convertirnos en su socio de confianza en automatización, garantizando que sus líneas de producción alcancen su máximo potencial en rendimiento, calidad y fiabilidad. Permítanos construir las bases de su éxito.